رزینهایی مصنوعی هستند که از واکنش اسیدهای آلی دو عاملی و الکلهای چند عاملی به دست میآیند. مالئیک انیدرید با دو گروه عاملی اسیدی ماده اولیه معمول برای تولید رزین پلی استر میباشد. رزینهای پلی استر در ساخت مواد قالب سازی، به عنوان تونر در چاپگر لیزری و به عنوان پیونده در رنگهای پلی استری کوره استفاده قرار میگیرد. پنلهای دیواری ساخته شده از رزین پلی استر تقویت شده با فایبرگلاس بهطور معمول در رستورانها، آشپزخانهها و سایر مکانهایی که احتیاج به دیوارهای قابل شستشو دارند استفاده میشوند.

رزینهای پلی استر غیراشباع پلیمرهای تراکمی تشکیل یافته از واکنش پلی اُلها (یا همان الکلهای پلی هیدریک) با اسیدهای کربوکسیلیک دو عاملی میباشند. پلی اُلهای معمول شامل گلیکولهایی مثل اتیلن گلیکول میباشند. اسیدهای استفاده شده عمدتاً فتالیک اسید و مالئیک اسید میباشند. درحین واکنش آب که محصول جانبی واکنش میباشد بهطور مداوم حذف میشود تا واکنش به سمت کامل شدن پیش رود. استفاده از پلی استرهای غیراشباع و افزودنیهایی مثل استایرن گرانروی رزین را کاهش میدهد. رزین مایع اولیه از طریق ایجاد اتصالات عرضی تبدیل به جامد میشود. این عمل به وسیله ایجاد رادیکالهای آزاد در پیوندهای غیراشباع با تکثیر از طریق واکنش زنجیری با پیوندهای غیر اشباع مولکول مجاور و اتصال آنها یه یکدیگر انجام میپذیرد. رادیکالهای آزاد اولیه از طریق افزودن ترکیبی که به راحتی به رادیکال آزاد تبدیل میشود شکل میگیرند. این ترکیب معمولاً به صورت نادرست کاتالیست خوانده میشود آغازگر واژه مناسب تری برای این ماده میباشد. مواد استفادهشونده معمولاً پراکسیدهای آلی مثل بنزوئیل پروکساید یا متیل اتیل کتون پراکساید میباشند.

رزینهای پلی استر از نوع گرما سخت بوده و مثل سایر رزینها به صورت گرماده کیور میشوند. استفاده بیش از حد از از آغازگر به ویژه در حضور کاتالیست میتواند موجب سوختگی و حتی احتراق حین فرایند کیور شدن گردد.

ژلکوت GELCOAT

- ژلکوت با کاربرد دستی

- ساخت قطعه و قالب در رنگهای مختلف قابلیت کار با کاردک بتونه مانند

- ژلکوت با کاربرد اسپری

- ساخت قطعه و قالب در رنگهای مختلف قابلیت اسپری کردن و پاشش

ژلکوت ماده ای است که در یک قطعه کامپوزیتی به صورت لایه اول می بینیم. پس باید دارای خصوصیاتی باشد که بتواند در برابر عوامل محیطی مقاومت کافی داشته باشد. علاوه بر عوامل محیطی باید صافی سطح و رنگ خوبی داشته باشد تا بتواند از نظر ظاهری جلوه خوبی داشته باشد. لذا برای ساخت ژلکوت باید از موادی استفاده شود که بتواند خواص فوق را برآورده سازد.

رزین اروزیل

ژلکوت اسید کاپوزیل

کبالت تالک

فیلر مل

خمیر رنگ

پودر رنگ

اولین ماده و پایه ژلکوت رزین می باشد. رزین هایی که برای ساخت ژلکوت مناسب می باشند رزینهای پلی استر ایزو، رزین اپوکسی و رزین های وینیل استر هستند که باید دارای مقاومت سایشی و محیطی خوبی باشند و همچنین از استحکام کافی برخوردار باشند.

بعد از انتخاب یکی از انواع رزینها (متناسب با کار) فیلر ها به آن افزوده می شوند. نحوه اضافه کردن مقدار، تقدم و تاخر فیلرها به شرح زیر می باشد. در حالت کلی و با هد رزینی فیلرها حداکثر باید 3/1 حجم داخلی رزین را اشغال کند. حال اگر ما یک لیتر رزین داشته باشیم 3/1 حجم رزین با پرکننده ها مخلوط می شود.

اولین جزیی که به رزین پلی استر اضافه می شود، کبالت نام دارد. کار کبالت تسریع در عمل پلیمریزاسیون می باشد که نهایتا منجر به پخت رزین می شود. معمولا به ازای هر یک لیتر رزین حدود 15 گرم کبالت افزوده می شود. پس باید کاملا با رزین مخلوط گردد. رزینی که با کبالت مخلوط شده باشد هیچ واکنشی نشان نمی دهد تا کاتالیزور مورد نظر (پراکسید آلی) به آن افزوده گردد.

حال بعد از افزودن کبالت دومین ماده ای که به کبالت افزوده می شود، اروزیل نام دارد. اروزیل به صورت پودر سفید رنگی وجود دارد که بسیار خطرناک می باشد. معمولا اروزیل را در چندین مرحله به رزین می افزایند تا خوب مخلوط گردد. با اضافه کردن اروزیل به رزین ویسکوزیته مخلوط بالا می رود و از شره کردن رزین جلوگیری می کند. میزان افزودن اروزیل به رزین نیز امری تجربی است و این میزان باید به حدی باشد که از شرگی رزین جلوگیری کند. همچنین اروزیل مقاومت در برابر تشعشعات UV مقاومت در برابر عوامل محیطی و مقاومت در برابر ضربه را افزایش می دهد.

بعد از افزودن اروزیل می توان کاپوزیل نیز به آن اضافه کرد. کاپوزیل مکمل اروزیل می باشد و در حقیقت خصوصیات اروزیل را کاملتر می کند. در ایران به دلیل مشکلات اقتصادی به رزینی که اروزیل خورده است کاپوزیل نمی زنند.

در این قسمت فیلر تالک افزوده می شود. تالک نیز نوعی پودر است که باید در چندین مرحله افزوده شود تا به خوبی در رزین مخلوط شود. مقدار تالک افزوده شده بهتر است 4/1 مقدار اروزیل باشد. از خصوصیات تالک می توان به افزایش مقاومت در مقابل ترد بودن ژلکوت و جلوگیری از شکنندگی آن اشاره کرد. خمیر رنگ نیز نوعی افزودنی است که به رزین افزوده می شود. کار این ماده ایجاد یک رنگ واحد در ژلکوت است که در رنگهای مختلف در بازار وجود دارد. اگر میزان این ماده زیاد باشد باعث چرب شدن ژلکوت می شود که مانع از خوابیدن مناسب روی قطعه می شود و اصطلاحا بلند می شود.

ممکن است به جای خمیر رنگ از پودر رنگ استفاده شود که کیفیت خمیر رنگ را ندارد. زیرا خمیر رنگ بر پایه مواد پلیمری است ولی پودر رنگ بر اساس مواد معدنی است. ژلکوتی که با پودر رنگ ساخته شده باشد، احتمالا بعد از اتمام کار دارای رگه هایی خواهد بود که نتیجه عدم اختلاط مناسب این ماده با رزین است. پودر رنگی از نظر هزینه مناسبتر از خمیر رنگ است. بعد از افزودن مواد فوق به رزین ژلکوت آماده است. بهتر است ژلکوت مدت 48 ساعت بعد از ساخت استفاده شود تا حبابهایی که در نتیجه اختلاط در رزین ایجاد شده خارج گردند.

ژلکوت تا زمانی که هاردنر به آن افزوده نشده است، می تواند نگهداری شود و زمانی به ژلکوت هاردنر افزوده می شود که می خواهیم قالبگیری کنیم و یا قطعه زنی کنیم.

قالبگیری از روی مدل اولیه و آماده سازی قالب جهت قطعه زنی

با فرض اینکه مدل جهت قالبگیری و ژلکوت آماده می باشند توضیحات این قسمت را شروع می کنیم.

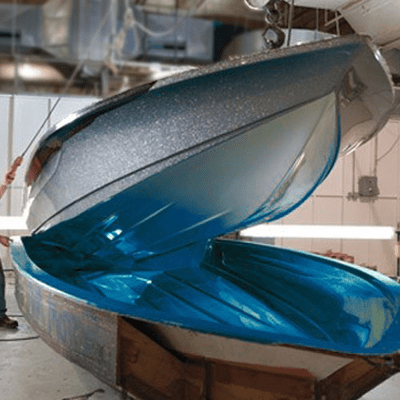

مدل را روی یک میز چرخان قرار می دهیم، در ابتدا تمامی قسمتهای مدل را با یک لایه از ماده جداکننده می پوشانیم. ماده جداکننده می تواند فیلم جداکننده مانند پلی وینیل الکل یا واکس صنعتی باشد. بهتر است که هردوی این مواد استفاده شوند. در ابتدا یک لایه فیلم که ترکیبی از پلی وینیل الکل، آب گرم و الکل می باشد زده می شود. بعد از خشک شدن فیلم، مدل آماده ژلکوت پاشی می باشد. مقداری از ژلکوت با هاردنر به میزان مورد نیاز مخلوط می کنیم و داخل پیستوله می ریزیم. حداکثر در دمای 20 درجه سانتی گراد ما 10 دقیقه فرصت داریم تا عمل پاشیدن ژلکوت پلی استر را انجام دهیم. برای رزین اپوکسی این زمان در حدود یک ساعت است. عمل پاشش ژلکوت روی رزین باید با دقت خاصی انجام گیرد تا در تمامی سطوح مدل به یک میزان ژلکوت داشته باشیم. با استفاده از میز چرخان کارگر تمامی سطوح مدل را می بیند و عمل پاشش ژلکوت را خوب انجام می دهد. بعد از پاشش ژلکوت مدل به اتاقک گرما انتقال داده می شود تا پلیمریزاسیون خوب انجام شود. بعد از پخت کامل ژلکوت الیاف گذاری انجام می شود. دمای اتاقک بین 20 تا 35 درجه سانتیگراد بوده و زمان نگهداری در اتاقک 5/1 ساعت می باشد.

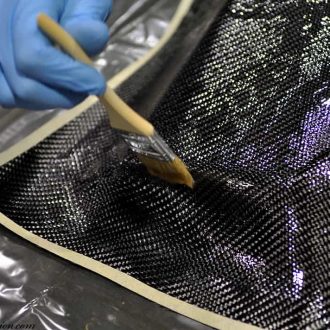

قبل از الیاف گذاری، باید الیاف در اندازه های متناسب با شکل مدل بریده شود و سپس الیاف گذاری انجام می شود. معمولا از الیاف سوزنی برای اختلاط با رزین استفاده می شود و پشت ژلکوت اعمال می شود. حال پس از انتخاب الیاف مناسب الیاف روی ژلکوت خوابانده می شود.

این کار تا زمانی که تمامی سطح ژلکوت با الیاف پوشانده شود ادامه خواهد داشت. بسته به نوع رزین از هاردنر و شتاب دهنده مناسب استفاده می شود و عمل خواباندن الیاف را با استفاده از رزین روی ژلکوت انجام می دهیم.

برای خواباندن الیاف با ژلکوت از غلطک استفاده می شود. غلطکها را می توان در چندین سایز و همچنین از متریالهای مختلف پیدا کرد. در ابتدا با استفاده از غلطکهای پارچه رزین را کاملا با الیاف آغشته می کنند تا کار هواگیری خوب انجام گیرد و الیاف کاملا به ژلکوت بچسبد.

عملیات لایه گذاری با الیاف را در دفعات زیاد حداکثر 6 تا 8 لایه ادامه می دهیم تا به ضخامت و مقاومت مطلوب برسیم. عملیات لایه گذاری باید در فاصله های زمانی انجام گیرد تا یک کامپوزیت خوب داشته باشیم. پس از اتمام لایه گذاری و پلیمریزه شدن کامل قالب، عمل پشت بندی انجام می گیرد. هر قالب پشت بند خاص خود را می خواهد که مناسب با شکل و مقاومت قالب باشد. پشت بندها می توانند چوبی، فلزی باشند. اکثرا به صورت insert از پشت قالب لحاظ می شود. در نهایت پشت بند باید طوری طراحی شود که جلوی اعوجاج قالب را در مراحل مختلف کاری بگیرد و اصطلاحا یک قالب کاملا صلب را به ما بدهد. بعد از اتمام اعمال پشت بند جهت تقویت مجدد قالب در قالبهای حساس فاصله مابین پشت بندها را معمولا با مواد کامپوزیتی یا سیمان پر می کنند تا اجازه هیچ نوع حرکتی را نداشته باشد. پس از انجام این کار قالب به اتاقک گرما انتقال داده می شود تا کاملا خشک شود. بعد از گذشت 48 ساعت مدل را با استفاده از هوای کمپرسور در فشار های بالا بیرون می آورند. اکنون یک قالب آماده جهت قطعه زنی داریم. البته بهتر است که داخل قالب عمل تمیزکاری نهایی انجام گیرد. در صورت نیاز از پولیشهای صنعتی نیز استفاده می شود. ولی قالب خوب نیازی به این کارها ندارد.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.