معرفی فرآیند نفوذ در خلاء vacuume infusion process

معرفی فرآیند نفوذ در خلاء

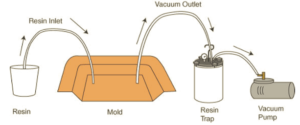

نفوذ در خلاء (VIP) روشی برای ساخت اجزای مواد کامپوزیتی در شکل های بزرگ و پیچیده بدون تخلخل است که شامل استفاده از خلاء برای کشیدن رزین به محیط لایه گذاری قرار گرفته در کیسه خلاء، شامل تقویت کننده و الیاف خشک قرار گرفته در قالب می شود. هنگامیکه تمام هوا از کیسه خلاء خارج و تقویت کننده (الیاف/پارچه) تحت این فشار به طور کامل فشرده شد، رزین (اپوکسی مخلوط شده با هاردنر) از طریق یک لوله به محیط وارد شده و در تقویت کننده نفوذ می کند. پس از آن که رزین کاملا به تقویت کننده نفوذ کرد ورود رزین قطع می شود و سیستم همچنان تحت خلاء قرار می گیرد تا رزین سخت/ پخت شود.

این روش در سالهای اخیر به دلیل توانایی آن در تولید اجزای قوی و سبک وزن با کارایی بیشتر و ضایعات کمتر نسبت به روشهای سنتی محبوبیت زیادی پیدا کرده است (به خصوص در ساخت کامپوزیت های الیاف کربنی). در این مقاله مروری، تاریخچه فناوری نفوذ خلاء، مزایا و کاربردهای آن را مورد بحث قرار خواهیم داد.

تاریخچه فناوری فرآیند نفوذ در خلاء

اولین کاربرد فناوری نفوذ خلاء به دهه 1970 برمی گردد که برای تولید قطعات کامپوزیتی مصرفی در صنعت هوافضا مورد استفاده قرار گرفت و از آن زمان محبوبیت روزافزونی در صنایع مختلف پیدا کرد. نفوذ خلاء در ابتدا در صنعت خودروسازی برای تولید پانلهای بدنه مورد استفاده قرار گرفت، اما از آن زمان برای استفاده در صنایع دیگر مانند صنایع دریایی، تولید تجهیزات پزشکی، پرههای توربین بادی، کالاهای ورزشی و غیره استفاده شد.

مزایای این فرآیند نفوذ در خلاء

این یک فرآیند مقرون به صرفه است که در مقایسه با فرآیندهای دستی به حداقل نیروی کار نیاز دارد. علاوه بر این، به دلیل توانایی آن در توزیع یکنواخت رزین در سراسر قطعه بدون هیچ گونه فضای خالی یا حفره هوا که می تواند آن را ضعیف کند، قطعات قوی تری با خواص مکانیکی بهبود یافته تولید می کند. این فرآیند همچنین قطعاتی با ضخامت ثابت تولید می کند که باعث کاهش تاب خوردگی در طول پخت و بهبود دقت ابعاد می شود. در نهایت، بسیار کارآمد است زیرا مواد هدر رفته مرتبط با سرریز رزین اضافی را از فرآیندهای تنظیم دستی حذف می کند.

گروه فنی مهندسی ماندگار بسپار فجر آسیا با در نظر گرفتن فرمولاسیون و تکنولوژی روز دنیا در خصوص فرآیند نفوذ در خلاء (وکیوم اینفیوژن) و با ساخت رزینی با کیفیت مخصوص این فرآیند با کدهای LR 531v و هاردنر HR530 مسیر ساخت قطعات در این فرآیند را برای شما مشتریان و مخترعین عزیز هموار میسازد.